иЈҪйҖ иҲҮиЁӯеӮҷ

ж–ҮдҝЎе …е®ҡең°иҮҙеҠӣж–јж•ҙеҗҲиҲҮе„ӘеҢ–жҜҸеҖӢиЈҪйҖ жөҒзЁӢпјҢд»Ҙжёӣе°‘з”ҹз”ўдёӯзҡ„й–’зҪ®жҷӮй–“пјҢеҫһиҖҢжҸҗй«ҳз”ҹз”ўзҺҮпјҢжңҖзөӮжҸҗдҫӣжңҖжңүеғ№еҖјзҡ„з”ўе“ҒпјҢзӮәжҲ‘еҖ‘зҡ„е®ўжҲ¶жҸҗдҫӣжңҖеҘҪзҡ„жңҚеӢҷгҖӮ

дҪҲеұҖж–јеҸ°зҒЈеҢ—йғЁзҡ„4еҖӢз”ҹз”ўеҹәең°пјҢжҲ‘еҖ‘зҡ„иӨҮеҗҲжҖ§дёҖжўқйҫҚз”ҹз”ўз·ҡдҝқиӯүеҫһйӣ¶еҲ°100%иЈҪйҖ жҜҸеҖӢйҖЈжҺҘзө„件пјҢеҫһжЁЎе…·иЁӯиЁҲиҲҮиЈҪдҪңгҖҒз«ҜеӯҗжІ–еЈ“гҖҒеЎ‘иҶ 件射еҮәжҲҗеҪўиҲҮеөҢ件еҹӢе…Ҙе°„еҮәгҖҒеҲ°йҖЈжҺҘеҷЁзө„иЈқд»ҘеҸҠжҲҗе“Ғи©•дј°гҖӮ

|

|

|

|

|

| Tool Development | Terminal Stamping | Plastic Molding | Assembly | Product Evaluation |

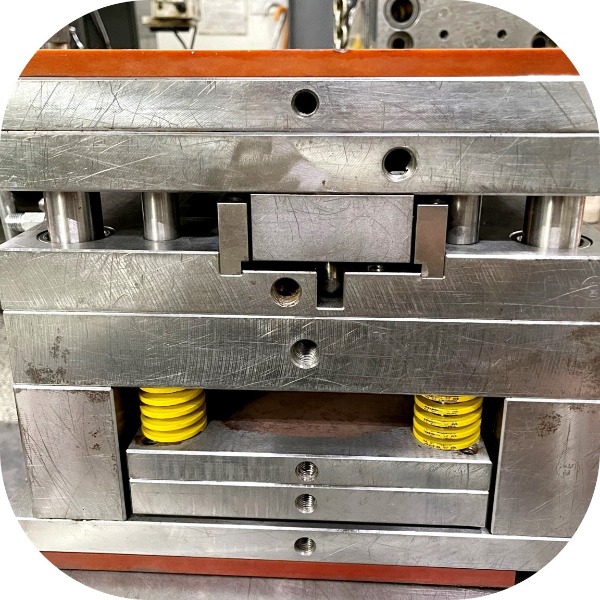

жЁЎе…·й–ӢжЁЎ

дҪңзӮәдҪҝз”ҹз”ўиЈҪйҖ жҲҗзӮәеҸҜиғҪзҡ„第дёҖеҖӢжӯҘй©ҹпјҢжҲ‘еҖ‘зёҪ攬з”ҹз”ўе®ўиЈҪеҢ–йӣ¶д»¶жүҖйңҖзҡ„жЁЎе…·зҡ„жүҖжңүз’°зҜҖпјҢеҢ…еҗ«жЁЎе…·зҡ„иЁӯиЁҲгҖҒиЈҪйҖ гҖҒзө„иЈқгҖҒй©—иӯүд»ҘеҸҠе®ҡжңҹзҡ„жЁЎе…·з¶ӯдҝ®дҝқйӨҠгҖӮ

йҖҷдәӣжЁЎе…·еҢ…жӢ¬з”Ёж–јеЎ‘иҶ 件注塑射еҮәз”ҹз”ўзҡ„жЁЎе…·д»ҘеҸҠз”Ёж–јйҮ‘еұ¬з«ҜеӯҗжІ–еЈ“жҲҗеҪўзҡ„жЁЎе…·гҖӮ

йҖҸйҒҺеңЁе» е…§иЈҪдҪңжЁЎе…·пјҢжҲ‘еҖ‘иғҪеӨ жӣҙеҘҪең°жҺ§еҲ¶ж•ҙеҖӢй–ӢзҷјйҒҺзЁӢпјҢд»ҘдҫҝеҸҠжҷӮиӘҝж•ҙпјҢдёҰеңЁй–ӢзҷјйҖІеәҰдёҠзҚІеҫ—жӣҙеӨ§зҡ„йқҲжҙ»жҖ§гҖӮ

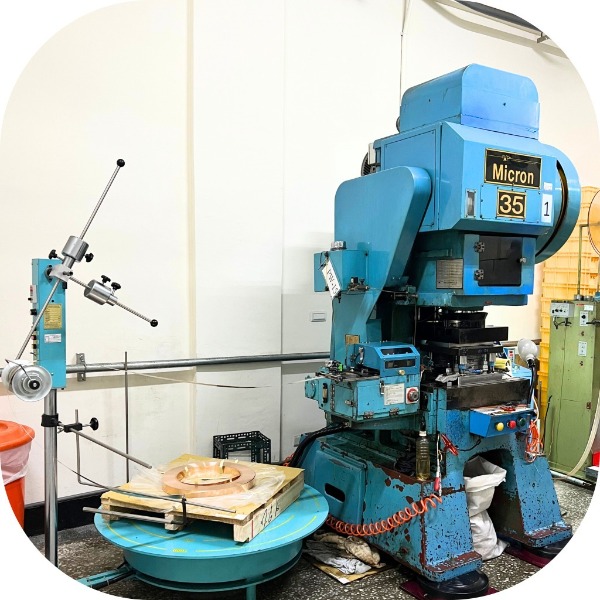

з«ҜеӯҗжІ–еЈ“

з«ҜеӯҗдҪңзӮәйҖЈжҺҘеҷЁдёӯ幫еҠ©еӮіијёиЁҠиҷҹеҸҠйӣ»жөҒзҡ„еӘ’д»ӢпјҢйңҖе…·жңүеҗ„зЁ®дёҚеҗҢзҡ„еҪўзӢҖе’Ңе°әеҜёгҖӮ

жҲ‘еҖ‘дҪҝз”Ёзҙ”йҠ… JIS C1100гҖҒй»ғйҠ… JIS C2680/2600 е’Ң C3604гҖҒзЈ·йқ’йҠ… JIS C5191 зӯүйҠ…еҗҲйҮ‘пјҢе°Қз«ҜеӯҗеҫһијӘе»“еҪўзӢҖеҲ°е…§йғЁзөҗж§ӢеҲҶжҲҗеӨҡеҖӢжӯҘй©ҹйҖІиЎҢйҖҗжӯҘзҙҡйҖІејҸжІ–еЈ“гҖӮ

жҲ‘еҖ‘еҸҜд»ҘжІ–еЈ“з«Ҝеӯҗзҡ„еҺҡеәҰзҜ„еңҚеҫһ0.4mmгҖҒ0.6mmгҖҒ0.8mmгҖҒеҲ°2.5mmгҖӮз«Ҝеӯҗзҡ„еҜ¬еәҰд№ҹжңүжүҖдёҚеҗҢпјҢеҫһ 0.5mmгҖҒ0.63mmгҖҒ1.2mmгҖҒ1.5mmгҖҒ2.8mmгҖҒ4.8mmд»»дҪ•жӣҙеӨ§зҡ„еҜ¬еәҰгҖӮ

еЎ‘иҶ жҲҗеҪў

經йҒҺеӨҡе№ҙе°ҚеЎ‘иҶ жҲҗеҪўжҠҖиЎ“зҡ„ж·ұиҖ•пјҢжҲ‘еҖ‘е°ҲзІҫж–јеЎ‘иҶ 件зҡ„е°„еҮәжҲҗеҪўе·Ҙи—қиҲҮеөҢ件еҹӢе…Ҙе°„еҮәе·Ҙи—қгҖӮ

жіЁе°„жҲҗеҪўжҳҜеңЁй«ҳжә«дёӢе°ҮеЎ‘иҶ зІ’жіЁе…ҘжЁЎе…·дёӯпјҢдҪҝзІ’жқҗжөҒеӢ•дёҰеңЁеҶ·еҚ»еҫҢжҲҗеҪўзҡ„з”ҹз”ўе·Ҙи—қгҖӮжҲҗеҪўзҡ„еЎ‘иҶ 件дёҖиҲ¬зЁұзӮәжҸ’й ӯжҲ–жҸ’еә§пјҢеҒҡзӮәйҖЈжҺҘеҷЁдёӯзҡ„еӨ–ж®јгҖӮ

еөҢ件еҹӢе…Ҙе°„еҮәжҳҜдёҖзЁ®жӣҙзӮәиӨҮйӣңзҡ„з”ҹз”ўе·Ҙи—қпјҢжҲ‘еҖ‘е°Үз«Ҝеӯҗж”ҫе…ҘжЁЎе…·дёӯдҪҝе…¶иў«еЎ‘иҶ жқҗж–ҷиҰҶи“ӢпјҢ經йҒҺжҲҗеҪўйҒҺзЁӢзҡ„й«ҳжә«еҸҠеҶ·еҚ»еҫҢпјҢз«Ҝеӯҗиў«еӣәе®ҡеңЁеЎ‘иҶ еӨ–ж®је…§д»ҘеҪўжҲҗйҖЈжҺҘеҷЁйӣ¶д»¶гҖӮ

йҮқе°ҚдёҚеҗҢе°әеҜёзҡ„еЎ‘иҶ йӣ¶д»¶пјҢжҲ‘еҖ‘дҪҝз”Ё 40 еҷёиҮі 200 еҷёзҡ„ж°ҙе№іејҸеҸҠеһӮзӣҙејҸеЈ“зё®жҲҗеһӢж©ҹгҖӮ

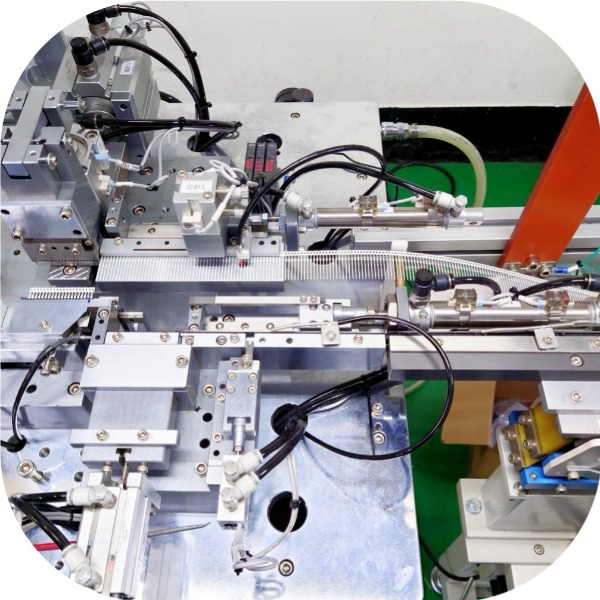

йҖЈжҺҘеҷЁзө„иЈқ

еңЁз«ҜеӯҗеҸҠеЎ‘иҶ 件иЈҪйҖ е®ҢжҲҗеҫҢпјҢжҲ‘еҖ‘е°Үе®ғеҖ‘зө„иЈқеңЁдёҖиө·д»ҘиЈҪжҲҗжҲҗе“ҒйҖЈжҺҘеҷЁгҖӮ

дҪҝз”ЁиҮӘеӢ•еҢ–зӣҙз·ҡејҸзө„иЈқиЁӯеӮҷпјҢжҲ‘еҖ‘еҹ·иЎҢй«ҳйҖҹз”ҹз”ўпјҢеҫһеЎ‘иҶ йҖІж–ҷгҖҒз«ҜеӯҗйҖІж–ҷгҖҒз«Ҝеӯҗзө„е…ҘеҸҠж•ҙе№іпјҢеҲ°100% Go-NoGo е’Ң CCD иҰ–иҰәжӘўжҹҘгҖҒз”ўе“ҒжЁҷиЁҳд»ҘеҸҠеҢ…иЈқ(з®ЎиЈқжҲ–еҚ·её¶еҢ…иЈқ)пјҢжүҖжңүиЈҪзЁӢзӮәе®Ңе…ЁиҮӘеӢ•еҢ–пјҢеҸҜд»ҘеӨ§еӨ§зё®зҹӯз”ҹз”ўжҷӮй–“гҖӮ

жҲ‘еҖ‘зҡ„жҜҸеҘ—иҮӘеӢ•еҢ–зө„иЈқж©ҹйғҪжҳҜйҮқе°ҚдёҚеҗҢзҡ„йӣ¶д»¶йҮҸиә«е®ҡеҲ¶зҡ„пјҢдёҰй…ҚжңүеҸҜз·ЁзЁӢзҡ„PLCзі»зөұдҫҶжҝҖжҙ»дёҰжҺ§еҲ¶ж©ҹе…·зҡ„жҜҸеҖӢеӢ•дҪңгҖӮ

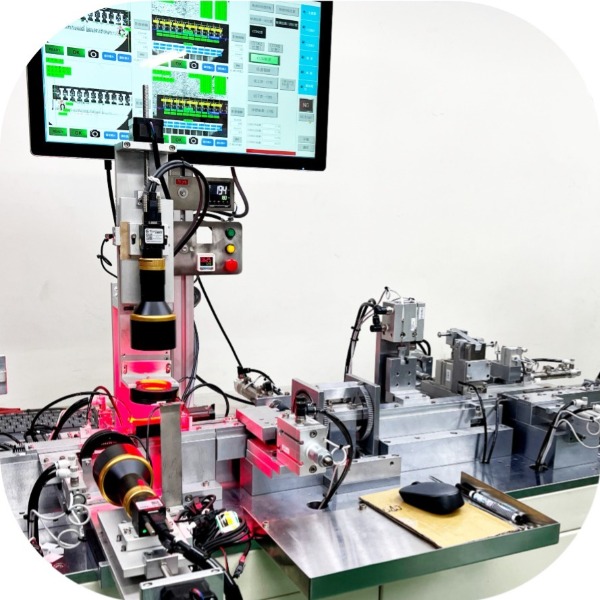

жҲҗе“Ғи©•дј°

еҫһжЁЎе…·иЈҪдҪңеҲ°зө„иЈқз”ҹз”ўпјҢжҲ‘еҖ‘жңүеҡҙж јзҡ„иЁӯиЁҲй©—иӯүпјҲDVпјүгҖҒе·ҘзЁӢй©—иӯүпјҲEVпјүгҖҒиЈҪзЁӢй©—иӯүпјҲPDпјүгҖҒAPQPгҖҒPPA/PPAPзЁӢеәҸпјҢзўәдҝқжҜҸдёҖж¬ҫй–Ӣзҷјзҡ„з”ўе“ҒйғҪиғҪж»ҝи¶іжұҪи»ҠеёӮе ҙзҡ„жҢ‘жҲ°жҖ§жЁҷжә–гҖӮ

жҲ‘еҖ‘жүҖжңүзҡ„й©—иӯүжөҒзЁӢеқҮжңүзӣёжҮүзҡ„иЁӯеӮҷдҫҶж”ҜжҢҒпјҢйҖҷдәӣиЁӯеӮҷеҢ…еҗ«SOLIDWORKSжЁЎжөҒеҲҶжһҗи»ҹй«”гҖҒ2.5Dе…үеӯёйҮҸжё¬жҠ•еҪұж©ҹгҖҒMitsutoyo CMMйҮҸжё¬е„ҖгҖҒй«ҳеҖҚйЎҜеҫ®йҸЎгҖҒзІҫеҜҶз ”зЈЁж©ҹгҖҒFISCHERSCOPE Xе°„з·ҡиЁҲгҖҒжҺЁжӢүеҠӣжё¬и©Ұе„ҖгҖҒCTSжҙ©жјҸжё¬и©Ұе„ҖгҖҒд»ҘеҸҠзғҳзғӨжё¬и©Ұе„ҖзӯүзӯүгҖӮ